۱٫ معرفی

در حال حاضر، کشورهای سراسر جهان به طور فعال برای پیشرفت و استفاده از نیروی هیدروژن برای مقابله با چالش های انرژی و محیطی تلاش می کنند. [

۱]. یکی از نویدبخش ترین زمینه ها برای انرژی هیدروژنی در حوزه خودروهای پیل سوختی هیدروژنی است که به طور قابل توجهی در بازار پیش بینی می شود. [

۲]. با آلایندگی نزدیک به صفر، زمان سوختگیری کوتاه، برد طولانی و عملکرد بالا، خودروهای پیل سوختی هیدروژنی برای بیش از ده نوع خودروی سنگین (HDV) مناسب هستند که میتوانند در بسیاری از سناریوها، به عنوان مثال، تدارکات و تحویل، استفاده شوند. دفع فاضلاب شهری، حمل و نقل انبوه، حمل و نقل عمومی و خودروهای سواری [

۳,

۴,

۵]. HDV ها به طور مداوم به عنوان یک منبع واقعاً پایدار برای انتشار آلاینده های خودرو شناسایی شده اند. علیرغم اینکه خودروهای تجاری در چین تنها ۱۰٫۹ درصد از کل مالکیت خودرو را تشکیل می دهند، آنها ۵۱ درصد بنزین و گازوئیل را مصرف می کنند که انتشار دی اکسید کربن ۵۶ درصد و انتشار آلاینده های هوا ۸۰ درصد از کل انتشار خودروها را تشکیل می دهند. مقررات یورو ۷ که قرار است در سال ۲۰۲۵ اجرایی شود و استاندارد ملی ۷ آینده در چین نشان دهنده تلاش های دولت برای تغییر از خودروهای سنگین دیزلی (HDV) به HDV های انرژی جدید برای کربن زدایی صنعت حمل و نقل و کمک به پیشروی CO2 است.

۲ بحران انتشار و افزایش دما در سراسر جهان [

۳,

۶,

۷].

با این وجود، هیدروژن خطرات بالقوه ای از جمله نشت، آتش سوزی، انفجار، فرسایش ناشی از هیدروژن، و پتانسیل دماهای سرد را به همراه دارد که برای تضمین ایمنی ذخیره سازی و حمل و نقل هیدروژن یک چالش بزرگ است. [

۸]. فن آوری ذخیره سازی هیدروژن گازی با فشار بالا راه حلی موقت برای پیشبرد توسعه صنعت ذخیره سازی و حمل و نقل هیدروژن با برآورده کردن الزاماتی مانند وزن و حجم، بهره وری انرژی، دوام و زمان سوخت گیری سریع فراهم می کند. [

۹,

۱۰,

۱۱]. ذخیره سازی هیدروژن گازی پرفشار را می توان به پنج گروه از جمله نوع I تا نوع IV طبقه بندی کرد [

۱۲]. استوانه های فلزی ظروف نوع I را تشکیل می دهند، در حالی که ظروف نوع II سیلندرهای فلزی هستند که با مواد کامپوزیتی فیبر کربن پیچیده شده اند. ظروف نوع III و IV یا با فلز یا پلیمر اندود شده و از بیرون با یک لایه کامپوزیت پوشیده شده اند. لایه بیرونی کامپوزیت برای جلوگیری از شکست ساختاری به دلیل تجمع آسیب ناشی از شکستگی یا خستگی طراحی شده است. [

۱۳,

۱۴,

۱۵]، در حالی که لاینر برای مقاومت در برابر هیدروژن با فشار بالا تحت بارهای حرارتی و مکانیکی مختلف طراحی شده است.

در حالت عملیاتی، هیدروژن پرفشار از طریق یک کانال طولی در ساختار بازشو به هر چهار نوع مخزن وارد یا خارج می شود. ساختار بازشو از دو قسمت تشکیل شده است: یکی ساختار باس و دیگری دستگاه های کنترل جریان مانند شیرها، رگولاتورها یا نازل ها.

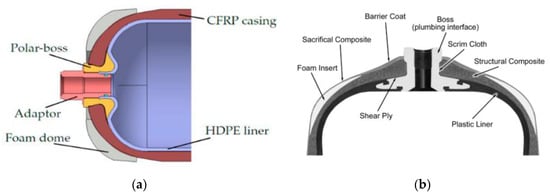

شکل ۱a یک نمودار شماتیک از ساختار اتصال بین آستر پلیمری و ساختار باس است. ساختار باس شامل رزوه داخلی برای اطمینان از تماس محکم و آب بندی محکم بین دریچه های پرکننده هیدروژن است. [

۱۶]. رزوه ها را می توان در قسمت بیرونی باس قطبی قرار داد و آداپتور را می توان روی ساختار باس پیچ کرد. یک واشر آب بندی بین آستر پلیمری و نشیمنگاه بطری وجود دارد که از خروج هیدروژن جلوگیری می کند. گاز پرفشار داخل سیلندر باعث می شود که آستر داخلی محکم به ساختار باس بچسبد. در مقایسه با ساختار رئیس در

شکل ۱الف، ساختار رئیس در

شکل ۱b در صندلی بطری ادغام می شود و اتصال آب بندی بین صندلی بطری و ساختار باس را از بین می برد.

با این حال، تعمیر ساختار رئیس سیلندر همیشه یک چالش است. در مخازن تحت فشار نوع I و II، دریچه های پرکننده هیدروژن بر روی بدنه فلزی ثابت می شوند. برای مخازن تحت فشار نوع III، دهانه آستر فلزی عملکردی مشابه ساختار باس دارد. با این حال، استفاده از آستر پلاستیکی در مخازن نوع IV، مانند پلی اتیلن با چگالی بالا (HPDE) یا پلی آمید (PA)، منجر به نشت هیدروژن به دلیل اجرای کامپوزیت بر روی مقاطع باس می شود، بنابراین چگونه می توان آستر داخلی پلیمری را به آن ثابت کرد. ساختار باس فلزی باید در نظر گرفته شود [

۱۹,

۲۰,

۲۱]. یک باس قطبی به طور ثانویه به لاینر و لایه کامپوزیت متصل می شود. اتصال به دستگاه های کنترل جریان نیز از طریق باس قطبی مانند شیرهای قطع و شیرهای فشار فعال حرارتی انجام می شود. [

۲۲]. به دلیل سهولت نشت هیدروژن از پوشش پلاستیکی تحت فشار بالا و چالش اطمینان از استحکام اتصال بین دهانه بطری فلزی و آستر پلاستیکی، خطر انفجار در فیبر کربن کاملاً پیچیده وجود دارد. سیلندر تقویت شده با آستر غیر فلزی. از طریق بررسی حوادث ایمنی هیدروژن، مشخص شده است که لولهها، اتصالات و شیرها قطعاتی هستند که بیشتر در معرض خرابی هستند و ساختار باس نقش مهمی در این اتفاقات بازی میکند. یکی از روشهای اتصال به دستگاههای کنترل جریان در مخازن تحت فشار نوع IV، استفاده از رزوههای مکانیکی بین گردن و باس قطبی در اطراف دهانه مخزن است. همچنین می توان از مواد غیر فلزی به چسب فلزی استفاده کرد، اگرچه دستیابی به اتصال چسب بین مواد غیر فلزی و فلز، مانند پلاستیک در این مورد، می تواند چالش برانگیز باشد، فشار قابل توجهی در داخل سیلندر می تواند به جلوگیری از لغزش آستر کمک کند. در طول فشار و کاهش فشار. علاوه بر این، هر دو سطح پایین و بالایی بخش فلنج ممکن است برای جلوگیری از لغزش بیشتر تحت زبری یا سایر عملیاتها قرار گیرند.

برای سالها، راهحلهای تحلیلی و آنالیز عددی در تحلیل اجزای محدود (FEA) [

23] برای بررسی اثرات ساختارهای رئیس مختلف استفاده شد. بوهالا و همکاران [

۲۴] در روشهای عددی، شامل عناصر پوسته معمولی، عناصر پوسته پیوسته، عناصر جامد سهبعدی، و تکنیکهای همگنسازی تخصصی برای مخازن تحت فشار کامپوزیتی چندلایه، تحقیق کنید. یافتهها نشان میدهد که عناصر جامد سهبعدی بالاترین سطح دقت را در مدلسازی مخازن تحت فشار کامپوزیتی ارائه میکنند. عناصر پوسته پیوسته از نظر دقت و کارایی محاسباتی از نزدیک پیروی می کنند، زیرا آنها با ترکیب ویژگی های عناصر پوسته سه بعدی و معمولی تعادلی بین این دو برقرار می کنند. W. William et al. [

25] از یک درج فلزی برای اتصال ساختار گنبدی به سیستم دریچه در آوندهای نوع III استفاده کرد و یک مطالعه تطبیقی بین هندسههای درج و مکانهای مختلف در گنبد انجام داد. نتایج نشان داد که یک درج که از طریق هندسه گنبد گسترش مییابد، تنش حاصل را در محل اتصال بین کشتی و گنبد افزایش میدهد. زو و همکاران [

۲۶] یک ساختار باس جدید با شیارهای آب بندی و سکوهای توقف چرخش طراحی کرد که تماس نزدیک بین پلیمر داخلی، باس و لایه کامپوزیت را تحت فشار کاری فراهم می کند. نتایج نشان داد که زاویه شیب سکوی توقف چرخش و تعداد شیارهای آب بندی در سازه های باس می تواند باعث افزایش عمر خستگی و عملکرد آب بندی سازه باس شود. گونیونگ پارک و همکاران [

۲۷] و همکاران تمرکز بر بهینه سازی سطح تماس بین ساختار باس و گنبد. آنها یک طراحی بهینه از باس آلومینیومی را انجام دادند که الزامات تأیید ایمنی سازه را برآورده می کرد. با این حال، مطالعه گان یانگ پارک، شکل باس را با مونتاژ دو سیلندر ساده کرد، که کاملاً با مدل رئیس واقعی متفاوت است. نیمدوم و همکاران [

۲۸] تأثیر شکاف را که با جدا شدن باند بین پوسته کامپوزیت و باس فلزی در مرحله خنکسازی فرآیند پخت بر روی رفتار مکانیکی ظرف کامپوزیت ایجاد میشود، بررسی کرد. نتایج نشان داد که شکاف می تواند منجر به خمش موضعی در ناحیه گنبد و پاسخ رفتار غیرخطی محوری شود.

ساختار باس نه تنها برای اتصال به قاب پشتیبانی عمل می کند، بلکه نقش بسیار مهمی در تضمین عملکرد آب بندی در دهانه مخزن ذخیره هیدروژن ایفا می کند. [

۲۹]. با توجه به تفاوت زیاد بین مدول الاستیسیته و ضریب انبساط حرارتی بین باس فلزی و پلاستیک، بار فشار سیکلی و تنشهای حرارتی ایجاد شده در فرآیند پر کردن مجدد باعث ایجاد ترک در اتصال بین باس و آستر میشود. که ممکن است منجر به نشت گاز شود. اگر هیدروژن فرار کند، به دلیل ویژگیهای ذاتی آن مانند دمای حداقل اشتعال پایین و دامنه قابل اشتعال وسیع، به راحتی میتوان تصادفات رخ داد. از این رو، یک مطالعه برای تجزیه و تحلیل عملکرد آب بندی ساختار اتصال به منظور ارائه توصیه های طراحی برای رئیس ضروری است. [

۳۰]. تائو [

۳۱] و همکاران یک مدل المان محدود (FEM) از ساختار دهانه بطری مخازن تحت فشار نوع IV با استفاده از ABAQUS 2020 ایجاد کردند. آنها بررسی کردند که چگونه شکل باس و ضخامت آستر بر تغییر شکل و تنش تماس حلقه O-رینگ لاستیکی تأثیر می گذارد.

با این حال، این سازههای باس عمدتاً برای مخازن تحت فشار هیدروژن روی کشتی استفاده میشوند، و تحقیقات بسیار کمی در مورد ساختارهای باس مورد استفاده برای کشتیهای روی تریلرهای لولهای وجود دارد. [

۳۲]. در مقایسه با مخازن تحت فشار هیدروژنی، مخازن گاز بستهای که در تریلرهای لوله بلند استفاده میشوند، نسبت طول به قطر بیشتری دارند. مخازن ذخیرهسازی هیدروژن با حجم زیاد به دهانههای بزرگی برای شارژ و تخلیه هیدروژن نیاز دارند که این امر مستلزم ملاحظات خاصی برای ضخامت آستر، رشتههای عجیب و غریب و الگوهای پیچیده پیچیده کامپوزیت در اطراف گردن قطبی است. علاوه بر این، ارتعاشات و انحراف ایجاد شده در طول حمل و نقل، ملاحظات خاصی را بر استحکام استاتیکی اتصال ساختاری باس تحمیل می کند. [

۳۳]. در این مقاله ابعاد هندسی سازه باس به عنوان یک عامل کلیدی در نظر گرفته شده است. مدلی از دهانه رگ ساده شده و تأثیر ابعاد هندسی بر ساختار باس مورد مطالعه قرار می گیرد. بر این اساس، تأثیر ابعاد هندسی بر استحکام استاتیکی اتصالات سازه باس بررسی شده است.

۳٫ بحث نتیجه

برای اطمینان از ایمنی اتصال بین باس فلزی، آستر و فیبر کربن، یک تحلیل ساختاری جامع انجام شد. این تجزیه و تحلیل جامع ارزیابی فلنج حلقوی باس و منطقه انتقال، اتصال بوش-داخلی، و ساختار آب بندی آستر داخلی را از طریق مطالعه مدل المان محدود دقیق (FE) پوشش می دهد.

۳٫۱٫ فلنج حلقوی Boss

پس از انجام یک تحلیل مقایسه ای از پیکربندی های باس در بازار، مشاهده شد که این ساختارها ویژگی های خاصی را به اشتراک می گذارند و تمایز اولیه آنها را می توان به بخش فلنج حلقوی نسبت داد. برای تسهیل تجزیه و تحلیل، ما ساختار باس را بر اساس سیارات رئیس ساده کردیم و ابعاد هندسی قسمت باس قطبی را به عنوان عاملی برای بررسی تأثیر بر استحکام اتصال باس در نظر گرفتیم. در این قسمت شعاع فلنج حلقوی به عنوان عامل موثر بر پایداری انتخاب می شود.

نمودار شماتیک ساختار باس با شعاع فلنج های مختلف در نشان داده شده است

شکل ۳، که در آن شعاع فلنج به فاصله بین محور سازه باس و محل اتصال باس و آستر اشاره دارد و شعاع های آن ۶۰، ۷۰، ۸۰، ۸۵، ۹۰، ۹۵، ۱۰۰ و ۱۱۰ میلی متر است.

اوج تنش میزس تحت فشار کاری لاینر، ساختار باس و لایه کامپوزیت روی سر بیضوی در نمودار نشان داده شد.

شکل ۴.

شکل ۴ نشان می دهد که تغییر در ابعاد فلنج حلقوی تأثیر کمتری بر تنش ساختار باس و حداکثر تنش میزس باس در ۳۰۵ مگاپاسکال دارد. با این حال، تغییر ابعاد فلنج حلقوی تأثیر زیادی بر حداکثر تنش Mises لایههای کامپوزیت و آستر دارد. هنگامی که شعاع فلنج از ۶۰ میلیمتر به ۱۱۰ میلیمتر افزایش یافت، تنش پیک میزس لاینر ابتدا کاهش و سپس افزایش یافت و به حداقل تنش در ۸۵ میلیمتر رسید. قانون تغییر الیاف مانند لاینر بود که تنش های اصلی اوج آن در شعاع فلنج ۹۰ میلی متر به پایین ترین نقطه رسید.

به طور خلاصه، حداکثر تنش Mises آستر و حداکثر تنش اصلی فیبر زمانی که شعاع فلنج بین ۹۰ تا ۱۰۰ میلیمتر باشد، کمترین مقدار را دارند، به این معنی که اتصال Boss-Liner در حال حاضر محکمترین است. در نتیجه افزایش فلنج سازه باس باعث بهبود پایداری اتصال بین لاینر و سازه باس می شود.

۳٫۲٫ منطقه انتقال رئیس

ناحیه انتقال سازه باس به قسمتی از سطح بالایی سازه باس اطلاق می شود که مستقیماً با لایه سیم پیچ الیافی در تماس است و همچنین نقطه شروع سیم پیچ الیافی است.

شکل ۵ یک نمایش شماتیک از ساختار باس با سه سطح منحنی مختلف را نشان می دهد. سازه A از گوشه های گرد برای انتقال صاف بین گردن باس و فلنج حلقوی استفاده می کند، در حالی که سازه های B و C از منحنی های گرد برای انتقال استفاده می کنند. تفاوت بین سازه های B و C در این است که سطح منحنی در ساختار C تا لبه فلنج باس و سطح پخته شده در ساختار B تا مرکز فلنج باس امتداد می یابد.

نمودارهای تنش-کرنش سه سازه باس در شرایط کاری عادی نشان داده شده است

شکل ۶، که در آن تنش پیک معادل و تغییر شکل پلاستیک معادل سازه باس B کمترین مقدار را دارند. همچنین می توان مشاهده کرد که تنش در ناحیه اتصال بین قسمت گردن و فلنج حلقوی با افزایش ناحیه انتقال کاهش می یابد، که نشان می دهد افزایش ناحیه انتقال می تواند وضعیت تنش قسمت گردن را بهبود بخشد. اگر توزیع تنش در ناحیه گردن سازه باس بهبود یابد، می توان استحکام اتصال آب بندی بین ساختار باس و نشیمنگاه شیر سیلندر فلزی را افزایش داد.

در نمودارهای فوق از ابرهای تنش و کرنش، تنش معادل و کرنش پلاستیک همیشه در لبه فلنج حلقوی بالاتر است. برای کاهش مقادیر پیک تنش معادل و کرنش پلاستیک در لبه فلنج، پنج ساختار باس بر روی پایه های مدل B قرار داده شد، زیرا تنش برای مدل B کمترین است. برای بهبود توزیع تنش در لبه فلنج حلقوی، کل ناحیه گردن ساختار رئیس یکسان باقی مانده است. با توجه به اینکه تنش های ایجاد شده در لبه فلنج به دلیل اکستروژن لایه فیبر کربن است، می توان منحنی سطح مشترک بین قسمت گردن و حلقوی را برای به حداقل رساندن اکستروژن اصلاح کرد که در شکل زیر نشان داده شده است.

شکل ۷ به عنوان نقطه A. تمام پنج ساختار رئیس در نشان داده شده است

شکل ۷.

نتایج نشان داده شده در

شکل ۸ نشان می دهد که تنش پیک معادل در لبه فلنج ابتدا افزایش و سپس کاهش می یابد. بنابراین، هنگام طراحی سطح تماس بین لایه کامپوزیت و باس فلزی، بهتر است از ساختار باس با زاویه مماس بین ۰ تا ۱۸ درجه اجتناب شود. با این حال، فاصله بین نتایج به قدری کم است که می توان فرض کرد که تأثیر جزئی بر ساختار رئیس دارد.

۳٫۳٫ تجزیه و تحلیل ساختار اتصال لاینر داخلی Boss-Inner

در ظرف کامپوزیت، ساختار باس توسط فیبر کربن و یک آستر پلاستیکی پیچیده شده است. در مقایسه با اتصالی که در ساختار باس و فیبر کربن قرار دارد، اتصال بین آستر پلاستیکی و باس فلزی انعطافپذیری بیشتری در طراحی ارائه میدهد و میتواند تاثیر بیشتری بر استحکام اتصال داشته باشد.

برای بررسی تأثیر دو ساختار دهانه پلاستیکی مختلف بر استحکام مفصل، دو مدل سه بعدی برای محاسبه استرس باس ایجاد شد. همانطور که مشاهده می شود در

شکل ۹، آستر در ساختار Ⅰ دارای یک بخش انتهایی به طور کلی نیمکره با یک دهانه مخروطی است که با فلنج حلقوی باس فلزی تراز شده است. به طور معمول، باس راه های کلیدی برای قرار دادن در دهانه آستر دارد یا می توان آن را به آستر چسباند. در ساختار Ⅱ، یک ساختار مهر و موم دو لبه دراز در دهانه آستر ارائه شده است که یک شکاف حلقوی بین دو لب را تشکیل می دهد. فلنج ساختار باس در شیار حلقوی محصور شده است تا ساختار باس را ایمن و محکم نگه دارد. نتایج در نشان داده شده است

شکل ۱۰.

برای تعیین طراحی بهینه قسمت باس قطبی، معیار مقاومت حداکثر تنش به عنوان یک محدودیت حیاتی عمل میکند، به این معنی که حداکثر تنشهای معادل در بخش باس قطبی و قسمت آستر باید کمتر از استحکام تسلیم و استحکام کششی تحت فشار آزمایشی باشد. در فشار کاری ۵۲ مگاپاسکال، حداکثر تنش های فشاری سازه باس در سازه های A و B در پایه فلنج حلقوی، به ترتیب ۳۱۵٫۲ مگاپاسکال و ۳۱۸٫۸ مگاپاسکال رخ داده است که هر دو زیر مقاومت کششی ۶۰۶۱- هستند. T6. تنش اوج میزس آستر پلاستیکی در ناحیه خاکستری نمودار ابر تنش بیشتر از مقاومت تسلیم ماده PA6 85 مگاپاسکال است که الزامات مقاومت را برآورده نمی کند. منحنی تنش میزس در امتداد خط باس سر لاینر ترسیم شد، همانطور که در نشان داده شده است

شکل ۱۱. تنش به طور قابل توجهی در باز شدن آستر پلاستیکی زیاد است، در حالی که در سایر مناطق آستر، بین ۴۰ تا ۵۰ مگاپاسکال، بسیار کمتر از مقاومت تسلیم مواد نایلونی است. دهانه آستر پلاستیکی به عنوان نقطه اتصال بین ساختار باس، آستر پلاستیکی و لایه کامپوزیت عمل می کند. ناپیوستگی مصالح و ساختار منجر به پدیده تمرکز تنش در اینجا می شود که می تواند منجر به شکست اتصال در عمل فنی شود.

در ساختار II، تنش در دهانه آستر به طور مداوم افزایش مییابد، با تنش پیک بسیار بیشتر از استحکام تسلیم PA6، که نشان میدهد آستر پلاستیکی قبلاً به دلیل له شدن ناشی از گاز پرفشار در ظرف شکست خورده است. هنگامی که آستر با دهانه “دو لبه” ارائه می شود، آستر بالایی توسط باس فلزی و لایه فیبر کربن فشرده می شود. با این حال، آستر پلاستیکی یک ساختار تحمل کننده فشار نیست، بنابراین فشار زیاد می تواند به راحتی باعث خرابی آستر شود. افزایش استحکام پیچشی در حین به حداقل رساندن تمایلات لغزشی در حین پیچشدن چوب پنبه، با افزایش سطح تماس بین آستر و باس از طریق ساختار منحصر به فرد بازکننده “دو لبه” حاصل میشود.

با ترکیب ویژگی های طراحی سازه اتصال Ⅰ و II، یک ساختار اتصال برای لاینر و آستر با استفاده از ساختار نیمه بسته به دست می آید که در نمودار شماتیک در نشان داده شده است.

شکل ۱۲ با نتایج محاسبات تنش-کرنش. شکل به وضوح نشان می دهد که تنش اوج تجربه شده توسط آستر پلاستیکی در ۸۱٫۴۱ مگاپاسکال اندازه گیری شده است که به طور قابل توجهی کمتر از مقاومت تسلیم برای مواد PA6 است. این نشان می دهد که آستر پلاستیکی تحت شرایط اعمال شده در محدوده ایمن کار می کند. حداکثر تنش ساختار باس ۳۱۱٫۴ مگاپاسکال است. در مقایسه با سازه های A و B، تنش اوج و تغییر شکل پلاستیک معادل آن به طور قابل توجهی کمتر است، بنابراین الزامات طراحی برآورده می شود.

۳٫۴٫ رئیس – تحقیق در مورد ساختار آب بندی آستر داخلی

جدا از اتصال بین باس و آستر، ساختار آب بندی نقش مهمی در بهبود سفتی و استحکام ساختار دهانه در ظرف کامپوزیت ایفا می کند. در این کار، یک مدل دو بعدی متقارن محوری (نگاه کنید به

شکل ۱۳) برای شبیه سازی ساختار آب بندی بین باس و لاینر ایجاد شده است. تغییرات تنش حلقه O تحت فشار اولیه ۰ مگاپاسکال و افزایش تدریجی فشار مورد تجزیه و تحلیل قرار گرفت. لاستیک EPDM به عنوان ماده برای حلقه O انتخاب شد و عملکرد انرژی کرنش ماده توسط مدل Mooney-Revlin توصیف شده است. دو ثابت C1 و C2 در این تابع به ترتیب ۰٫۷۸۲ و ۰٫۰۷۱ هستند.

در مرحله دوم، تماس بین فلز و لاستیک تماس مستقیم بین یک بدنه انعطاف پذیر و یک بدنه صلب در نظر گرفته می شود. از روش تابع پنالتی استفاده می شود. تماس بین O-ring و فلز به عنوان تماس اصطکاکی تعریف می شود و ضریب اصطکاک بین O-ring و فلز روی ۰٫۱ تنظیم می شود. ضریب اصطکاک بین O-ring و پلاستیک روی ۰٫۰۴ و ضریب اصطکاک بین لایه داخلی پلاستیکی و Boss روی ۰٫۰۲ تنظیم شده است. در نهایت بار در دو مرحله اعمال شد. در مرحله اول یک بار جابجایی به دهانه اعمال شد تا مهر و موم فشرده شود. در مرحله دوم، فشار برای محاسبه وضعیت تنش سازه آب بندی در شرایط کاری واقعی اعمال شد.

در تجزیه و تحلیل عملکرد آب بندی O-ring با استفاده از روش های المان محدود، تنش فون میزس و تنش تماسی پارامترهای کلیدی هستند که تحت شرایط عملیاتی مختلف مورد مطالعه قرار می گیرند. استرس فون میزس برای ارزیابی خطر شکستگی و شکست خستگی در حلقه های O استفاده می شود. به طور معمول، سطوح استرس فون میزس بالاتر نشان دهنده احتمال بالاتر شکست O-ring به دلیل نقص بالقوه، شکستگی یا آسیب است. هنگامی که تنش تماسی از فشار متوسط بیشتر شود، ساختار آب بندی در حفظ عملکرد آب بندی خوب موثر تلقی می شود.

شکل ۱۴ نشان میدهد که تنشهای تماسی اوج و تنشهای اشتباه حلقه O یک رابطه خطی با فشار هیدروژن دارند. رنگ سیاه نشان دهنده استرس فون میزس است، در حالی که رنگ قرمز نشان دهنده استرس تماس است. علاوه بر این، تنش تماس O-ring از فشار هیدروژن درون ظرف در سطوح مختلف فشار پیشی میگیرد، که نشان میدهد O-ring ممکن است نقش آب بندی را در جلوگیری از نشت هیدروژن در حین باد کردن و فشار بازی کند.

که در

شکل ۱۵نشان داده شده است که حداکثر تنش حلقه O در ۰ مگاپاسکال در نزدیکی آستر پلاستیکی است. با افزایش فشار، حلقه O به سمت فضای بین باس فلزی و آستر پلاستیکی رانده می شود که منجر به حداکثر تنش در ناحیه اکستروژن می شود. در نتیجه، شکست O-ring ممکن است در این ناحیه به دلیل تمرکز تنش اتفاق بیفتد و منجر به نشت هیدروژن از شکاف بین آستر پلاستیکی و باس شود.

برای بهبود عملکرد آب بندی ساختار دهانه بطری، ساختار اتصال بین باس و آستر داخلی را می توان بهبود بخشید. بهینه سازی عملکرد آب بندی سازه اتصال بر کاهش تغییر شکل O-ring تحت فشار بالا متمرکز است به طوری که امکان افزایش ضخامت لایه داخلی و استفاده از یک حلقه نگهدار همراه با O-ring برای جلوگیری از وقوع اکستروژن O-ring تحت فشار بالا.

۴٫ نتیجه گیری

یک مطالعه مقایسه ای از ارتباط بین فیبر، لاینر و باس نیز انجام شد. در ادامه، نتایجی از این کار به دست می آید:

(۱) با افزایش شعاع فلنج حلقوی، حداکثر تنش های Mises فیبر کربن، باس فلزی و آستر پلاستیکی ابتدا کاهش یافته و سپس افزایش می یابد. در شعاع ۹۰ تا ۱۰۰ میلی متر، تنش های اوج میزس هر سه جزء کمترین مقدار است.

(۲) تغییر شکل سطح تماس بین گردن و فلنج ساختار باس منجر به کاهش تنش پیک معادل در ناحیه گردن باس کمتر از ۲٪ شد. علاوه بر این، تنش پیک میزس در لبه فلنج باس را می توان با افزایش ناپیوستگی در ناحیه تماس بین باس فلزی و فیبر کربن کاهش داد.

(۳) هنگام بررسی تأثیر شکل هندسی باس، تغییر شکل تأثیر بسیار بیشتری بر حداکثر تنش میزس آستر نسبت به باس دارد، که نشان می دهد باید به ساختار بازشو توجه بیشتری شود. آستر پلاستیکی هنگام طراحی مفصل لاینر-باس.

(۴) استفاده از ساختار “دو لبه” در طراحی بازشوی آستر ممکن است منجر به حداکثر تنش Mises 110 مگاپاسکال در سطح تماس بین باس و آستر شود که از قدرت تسلیم مواد PA6 بیشتر است. بنابراین بهتر است از سازه نیمه بسته برای بازشوی آستر استفاده شود تا نیازهای مقاومتی برآورده شود.

(۵) هنگامی که حلقه های O در حال استفاده هستند، حلقه O توسط فشار عظیم گاز به شکاف بین باس فلزی و آستر پلاستیکی فشار داده می شود، به طوری که می تواند به دلیل غلظت تنش از کار بیفتد و هیدروژن از شکاف خارج شود. . بنابراین، عملکرد آب بندی ساختار باس-لاینر را می توان با افزایش ضخامت آستر داخلی و استفاده از یک حلقه نگهدارنده بهینه کرد.